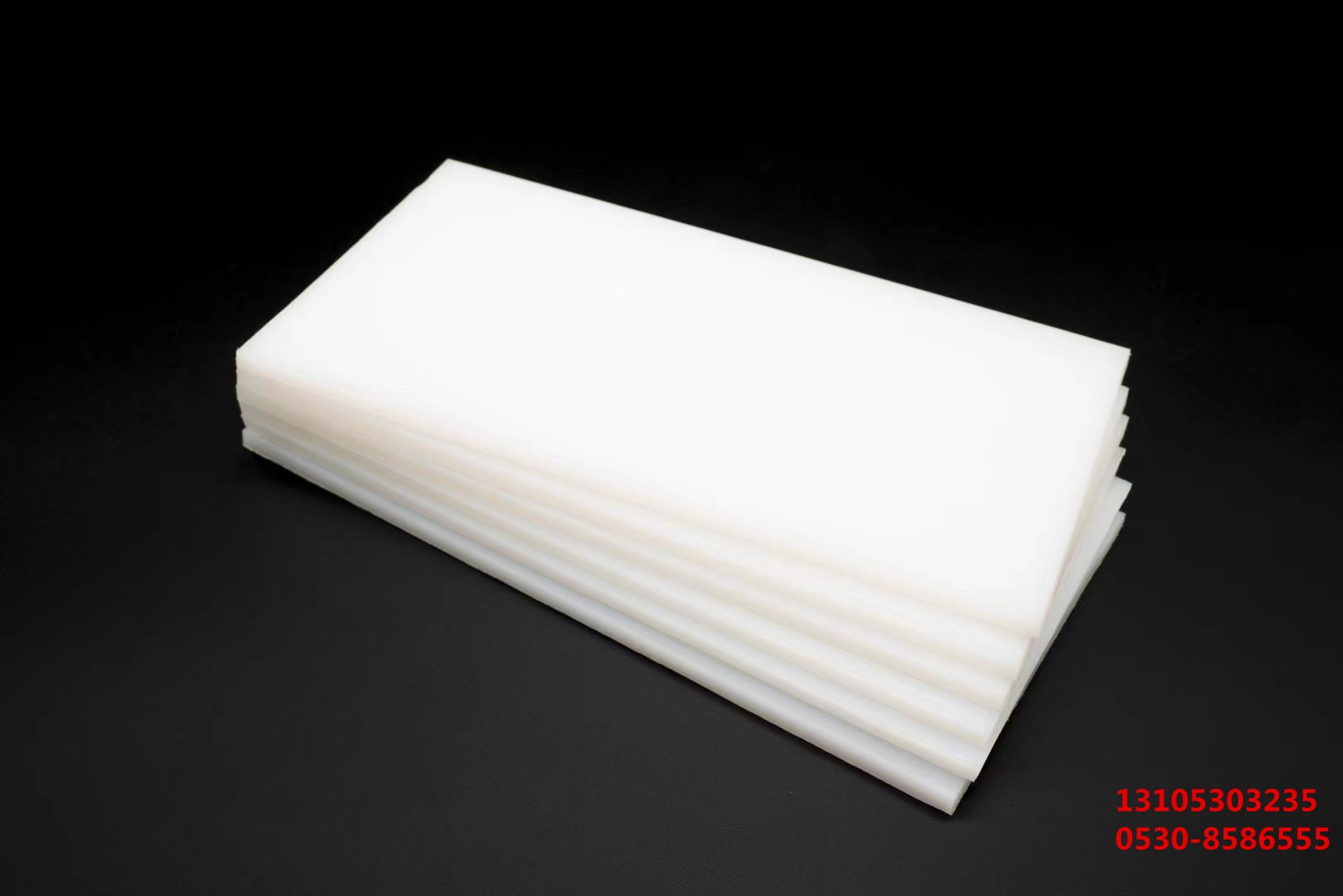

防靜電板熔融:加工中的關鍵過程與深度解析

在現代工業生產的復雜工藝體系中,

防靜電板的加工占據著重要地位。其中,防靜電板的熔融環節作為加工過程的關鍵步驟,涉及到材料***性、工藝參數、設備選型以及質量控制等多方面因素,對***終產品的性能和質量起著決定性作用。

一、防靜電板的***性與熔融基礎

防靜電板通常采用***殊的高分子材料制成,如聚氯乙烯(PVC)、抗靜電劑改性的聚碳酸酯(PC)等。這些材料在具備普通塑料板基本物理性能的同時,通過添加***定的抗靜電劑,賦予了板材******的導電性,能夠有效防止靜電積聚。

從材料結構來看,其分子鏈在常溫下處于相對穩定的狀態。當進行熔融加工時,需要克服分子間的相互作用力,使材料從固態轉變為具有流動性的熔融態。這一過程涉及到熱力學和動力學的基本原理,溫度、壓力和時間是影響熔融效果的關鍵因素。

二、熔融過程中的工藝參數控制

(一)溫度控制

溫度是防靜電板熔融過程中***為關鍵的工藝參數。不同材質的防靜電板具有各自的熔點范圍。以 PVC 防靜電板為例,其熔融溫度一般在 160 200℃之間。在實際操作中,需要將加工設備的溫度***控制在該范圍內,以確保板材能夠均勻地熔融。

如果溫度過低,板材無法充分熔融,會導致熔體黏度***,流動性差。這不僅會使加工過程中的擠出或注塑等操作變得困難,還可能在制品內部產生生料顆粒、氣泡等缺陷,嚴重影響產品的外觀和性能。例如,在擠出成型防靜電板時,若溫度不足,擠出的板材表面會出現粗糙、不平整的現象,且內部結構疏松,抗靜電性能也會因材料的不均勻性而受到影響。

反之,溫度過高則可能引發材料的分解。過高的溫度會使高分子鏈斷裂,導致材料的性能下降。對于添加了抗靜電劑的防靜電板,過高的溫度還可能致使抗靜電劑揮發或分解,從而使板材失去抗靜電功能。因此,在加工過程中,必須使用***的溫度控制系統,如帶有 PID 調節功能的加熱裝置,實時監測和調整加工溫度,確保其在***熔融溫度范圍內波動。

(二)壓力控制

在防靜電板的熔融加工中,壓力同樣起著重要作用。在擠出成型工藝中,螺桿的旋轉對熔融的物料施加一定的壓力。合適的壓力能夠促進物料的均勻混合和塑化,提高熔體的質量。

壓力過低時,熔體中的物料難以充分混合均勻,可能會出現成分不均的情況。例如,抗靜電劑在板材中的分布可能不均勻,導致部分區域抗靜電性能***異,而部分區域則較差。此外,低壓力下熔體的密實度不夠,制品的強度和尺寸穩定性也會受到影響。

然而,壓力過高則會帶來更多的問題。一方面,過高的壓力會增加設備的負荷,可能導致設備磨損加劇,甚至出現故障。另一方面,過***的壓力會使熔體內部的剪切力增***,可能會引起高分子材料的降解,同樣影響產品的質量。因此,在加工過程中,需要根據不同的設備和產品要求,合理調整壓力參數,并通過壓力傳感器等裝置進行實時監測和反饋控制。

(三)時間控制

熔融時間也是影響防靜電板加工質量的重要因素。在加熱過程中,需要給予板材足夠的時間使其完全熔融。熔融時間過短,板材內部可能仍然存在未熔融的顆粒,影響產品的一致性和性能。尤其是在生產較厚的防靜電板時,熱量傳遞到板材內部需要一定的時間,如果熔融時間不足,板材芯層可能無法達到******的熔融狀態。

但過長的熔融時間也不可取。一方面,長時間處于高溫狀態下會增加材料分解的風險,同時也會造成能源的浪費,降低生產效率。因此,在加工過程中,需要根據板材的厚度、材質以及設備的性能等因素,***化熔融時間。一般來說,對于厚度為 5 10mm 的常見防靜電板,在 180 200℃的加工溫度下,熔融時間控制在 5 10 分鐘左右較為合適。當然,這還需要通過實際試驗和經驗積累進行進一步的微調。

三、熔融設備的選擇與影響

(一)擠出機

在防靜電板的加工中,擠出機是常用的熔融設備之一。單螺桿擠出機適用于小批量、簡單形狀的防靜電板生產。其結構簡單,操作方便,但對于物料的混合和塑化能力相對較弱。雙螺桿擠出機則在物料的輸送、混合、塑化等方面具有明顯***勢。它能夠使物料在擠出過程中更加均勻地受熱和混合,提高熔融效率和產品質量。

在選擇擠出機時,需要考慮螺桿的直徑、長徑比、壓縮比等參數。螺桿直徑決定了設備的生產能力,較***的螺桿直徑能夠提高產量,但同時也會增加設備的能耗和占地面積。長徑比則影響著物料在螺桿中的停留時間和塑化程度,一般來說,長徑比越***,物料的塑化效果越***,但過***的長徑比可能會導致物料在螺桿中的回流增加,降低生產效率。壓縮比的選擇要根據材料的松散程度和熔融***性來確定,合適的壓縮比能夠保證物料在螺桿中逐漸被壓縮、熔融和塑化。

(二)注塑機

對于一些小型、精密的防靜電制品,如防靜電零部件、電子封裝外殼等,注塑機是常用的加工設備。注塑機的工作原理是將顆粒狀的防靜電板原料通過加熱料筒熔融后,注入到模具中冷卻成型。

在注塑過程中,注塑機的鎖模力、注射量、注射速度等參數對熔融過程和產品質量有著重要影響。鎖模力要足夠***,以確保在注射過程中模具能夠緊密閉合,防止熔體泄漏。注射量要根據產品的尺寸和重量進行***調整,以保證每次注射的物料量準確無誤。注射速度則會影響熔體在模具中的流動情況,過快的注射速度可能會導致熔體湍流,產生氣泡、燒焦等缺陷;過慢的注射速度則會使熔體在模具中冷卻過快,導致充模不滿、缺料等問題。

四、熔融過程中的質量控制與檢測

(一)外觀質量檢測

在防靜電板熔融加工過程中,***先要對產品的外觀質量進行嚴格檢測。合格的防靜電板表面應光滑、平整,無氣泡、裂紋、凹陷、雜質等缺陷。通過目視檢查或借助放***鏡等工具,可以對板材的表面質量進行初步判斷。對于一些微小的缺陷,如輕微的劃痕、麻點等,雖然可能不會對產品的性能產生重***影響,但也會影響產品的外觀和市場競爭力。

(二)尺寸精度檢測

尺寸精度是防靜電板加工的重要質量指標之一。使用高精度的量具,如卡尺、千分尺、塞規等,對加工后的板材進行尺寸測量,確保其長度、寬度、厚度等尺寸符合設計要求。在熔融過程中,由于溫度、壓力等因素的變化,可能會導致板材的尺寸發生偏差。例如,在擠出成型時,如果螺桿轉速不穩定或牽引速度不當,可能會使板材的厚度不均勻。因此,在加工過程中,需要定期對產品的尺寸進行抽檢,及時發現問題并調整工藝參數。

(三)抗靜電性能檢測

作為防靜電板的核心性能指標,抗靜電性能的檢測至關重要。通常采用表面電阻測試儀、體積電阻測試儀等專業設備對板材的抗靜電性能進行檢測。表面電阻反映了板材表面層的導電性能,體積電阻則表征了板材內部的導電能力。根據不同的應用場景和標準要求,防靜電板的表面電阻一般在 10^4 10^9 Ω之間,體積電阻在 10^3 10^8 Ω之間。

在熔融過程中,如果工藝參數控制不當,如溫度過高導致抗靜電劑分解或分布不均,可能會使板材的抗靜電性能下降。因此,在每一批次產品加工完成后,都需要進行抗靜電性能的抽樣檢測,確保產品符合相關標準和客戶要求。

(四)物理性能檢測

除了抗靜電性能外,防靜電板的物理性能如拉伸強度、彎曲強度、沖擊強度等也需要進行檢測。這些性能指標反映了板材在使用過程中的承載能力和耐久性。通過***材料試驗機等設備,對板材進行拉伸、彎曲、沖擊等試驗,獲取相應的性能數據。

在熔融過程中,材料的分子結構和性能會發生變化。如果熔融溫度過高或熔融時間過長,可能會導致高分子材料的降解,從而使板材的物理性能下降。例如,過度熔融可能會使板材的拉伸強度降低,變得容易斷裂。因此,物理性能檢測也是評估熔融加工質量的重要手段之一。

五、結論

防靜電板的熔融加工是一個涉及多方面因素的復雜過程。通過對材料***性的深入了解,***控制工藝參數,合理選擇加工設備,以及嚴格的質量檢測與控制,才能確保防靜電板在熔融加工過程中達到***的質量和性能。在未來的工業生產中,隨著技術的不斷進步和市場需求的不斷提高,對防靜電板熔融加工的要求也將越來越高。只有不斷***化加工工藝,加強質量控制,才能生產出滿足各種應用***域需求的高性能防靜電板產品,為電子、化工、醫藥等行業的安全生產和發展提供有力保障。